Что такое композитные материалы?

Композит, также называемый композиционный материал или композитный материал (КМ) - это искусственно созданный неоднородный сплошной материал, состоящий из двух или более компонентов, различных по физическим и химическим свойствам. Композиционный материал не являются лидером по отдельно взятому свойству. Но по сочетанию нужных для конкретной цели определенных свойств им нет равных. Проще говоря, композиты представляют собой "команду", а не отдельного "игрока". "Игроки" работают в "команде", вкладывая свои индивидуальные способности для достижения общей командной цели. Композиты, как правило, разработаны специально для конкретных целей и задач, например: повышенная прочности, легкость, долговечность, ремонтопригодность. Первоначально композитные материалы разработывались специально для использования в аэрокосмической отрасли. Материалы применялись для изготовления прочных и легких компонентов для летательных аппаратов.

Основные преимущества композитных материалов.

- низкий вес;

- высокая жёсткость (модуль упругости 140 - 240 ГПа);

- высокая износостойкость;

- высокая удельная прочность (3500 МПа);

- высокая усталостная прочность;

- из КМ возможно изготовить размеростабильные конструкции;

- ремонтопригодность.

Технологии производства корпусов лодок.

Корпуса морских каяков изготавливаются из высококачественных эпоксидных смол, гелькоутов и конструкционных тканей зарубежных производителей. Мы также используем нетканые материалы для увеличения прочности отдельных частей корпуса лодки, подвергающихся более высоким нагрузкам. Все современные конструкции корпусов композитных морских каяков имеют швы, соединяющие деку (верхняя часть) и дно (нижняя часть) в единое целое. Места соединения подвергаются дополнительному усилению внутри и снаружи кевларовой лентой. Профессиональное покрасочное оборудование позволяет окрашивать корпуса лодок практически в любой понравившийся Вам цвет. Изготовление композитных корпусов морских каяков осуществляется двумя методами формовки: 1) ручным (контактным), применяется в комплектации лодок "Эконом"; 2) метод вакуумной инфузии, применяется в комплектациях "Стандарт" и "Премиум".

Рассмотрим подробнее оба метода:

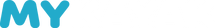

Ручное (контактное) формование.

При этом методе формования армирующий материал вручную пропитывается эпоксидной смолой при помощи прикаточного валика. Затем пропитанный армирующий материал укладывается в форму (матрицу), где он прикатывается валиками. Прикатка осуществляется с целью удаления из ламината воздушных включений и равномерного распределения смолы по всему объему. Отверждение ламината происходит в течение 24 часов, после чего изделие извлекается из формы и подвергается мехобработке (обрезка облоя, высверливание отверстий и т.д.).

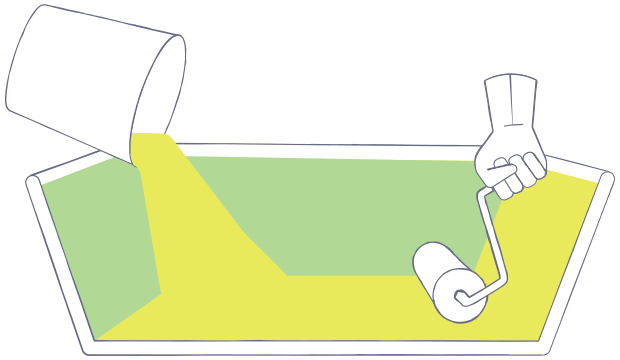

Вакуумная инфузия.

Это технология производства композитного корпуса лодки, при которой смола вводится в ламинат с использованием силы вакуумного давления для устранения избыточного количества смолы, увеличивая тем самым прочность и уменьшая вес. Исходные компоненты композитного материала в сухом виде выкладываются в оснастку, на следующем этапе создаются условия вакуума, после чего смола по специальным трубкам засасывается в ламинат. Отверждение ламината происходит в течение 24 часов, после чего изделие извлекается из формы и подвергается мехобработке (обрезка облоя, высверливание отверстий и т.д.).

В обоих методах для достижения наилучших результатов, наиболее важным фактором является использование первоклассных материалов и соблюдение всех нюансов технологического процесса. После того, как корпус изготовлен, он оснащается дополнениями, такими как сиденье (сляйд), упоры для ног, обвязка, фиксаторами груза, переборками, рулевым управлениеи и т.д. Этот сложный технологический процесс требует больших ручных трудозатрат квалифицированных специалистов.

Используемые материалы при изготовлении корпуса морского каяка.

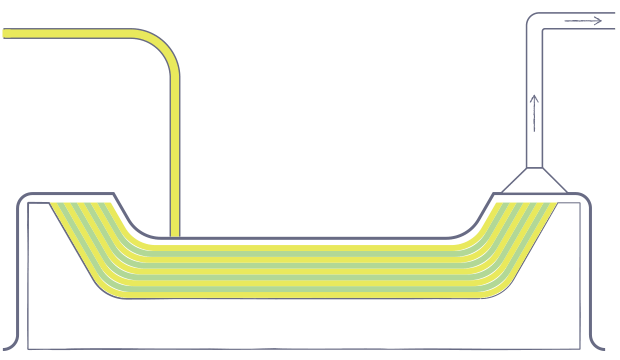

1. СТЕКЛОВОЛОКНО (Стеклопластик). Этот материал уже давно применяется при строительстве лодок, катеров, яхт и много другого. Стеклоткани используются для придания жесткости и объема готовому изделию. Стеклоткань/стекловолокно это на самом деле стекло, вытянутое в очень тонкие волосообразные волокна. Отдельные волокна соединяются в нити и, затем, из нитей плетётся ткань. Для изготовления весел и лодок мы используем стекловолокно класса Е (E-glass). Изначально оно разрабатывалась как диэлектрик для использования в электропромышленности, но потом оказалось, что его механическая прочность достаточно хорошая и может быть применена в различных областях. Стеклоткань типа "E" относительно дёшева и достаточно прочна. Изделие из стеклоткани способно возвращаться в исходную форму после ударов, не повлекших за собой разрушения элемента. Недостаток по сравнению с карбоном и карбон-арамидом – это большой вес.

2. БАЗАЛЬТОВОЕ ВОЛОКНО. Базальт – это природный натуральный материал, магматическая горная порода, распространенная по всему миру. Содержание базальта в земной коре превышает 30%. Базальтовые изделия и материалы обладают высокой исходной прочностью, стойкостью к воздействию агрессивных сред, долговечностью, электроизоляционными свойствами, являются природным экологически чистым материалом. Применение базальтового волокна связано с его уникальными свойствами, такими как удельная прочность базальтового волокна в 2,5 раза превышает прочность легированных сталей и в 1,5 раза прочность стекловолокна. Базальт используют в композитной отрасли совсем не давно, но он все чаще и чаще используется для изготовления различных изделий.

3. КАРБОН (Углепластик). Карбон - композитный материал, относится к классу углепластиков. Основу углетканей составляют тонкие нити углерода. Сломать нить просто, но порвать очень нелегко. Углепластиковые детали легче и прочнее стеклопластиковых. В производстве весел и лодок карбон позволяет добиться максимум прочности и жесткости при минимальном весе. Стоит сказать и о недостатках, а они, к сожалению, есть. Карбон имеет очень маленькое относительное удлинение (т. е. не растягивается) и боиться очень сильных ударов.

4. АРАМИД или КЕВЛАР. Марка KEVLAR принадлежит известной американской корпорации DuPont. Этот материал был изобретен в 1965 г. учеными компании Стефанией Кволек и Гербертом Блэйдсом. Kевлар/арамид представляет собой паpааpамидовое (paraaramid) синтетическое волокно. Эти волокна состоят из длинных молекулярных цепей. Между собой цепи жестко сориентированы прочными внутренними связями, которые и определяют свойства кевлара/арамида. Kевлар/арамид – очень прочный материал, имеет высокую структурную твердость и как следствие малую степень растяжимости. К достоинствам кевларa/арамида можно отнести и следующее: низкая термическая усадка, высокое сопротивление на разрыв и порезы, низкийй вес.

5. КАРБОН-КЕВЛАР (Гибридная ткань). Свойства карбона и кевлара/арамида давно пытаются объединить. В последнее время можно часто встретить гибриды карбон-арамид. Этот материал является промежуточным по своим характеристикам между карбоном и арамидом. Из всех перечисленных выше конструкционных тканей именно эта является самой оптимально по многим параметрам. На наш взгляд, это самый лучший материал на сегодняшний день для изготовления композитных корпусов морских каяков. Чтобы полностью использовать все преимущества этого материала, мы применяем вакуумные технологии (описание выше), позволяющие добиться снижения веса изделия на 30-35% (в сравнении с стеклопластиком) не в ущерб прочности корпуса.

6. COREMAT. Это полиэфирный нетканый материал, который содержит микросферы и используется в качестве тонкого материала сердцевины, позволяющий набирать нужную толщину корпуса без сильного увеличения общего веса корпуса лодки. Применяется при обеих методах формования (ручного и вакуумного). Материал позволяет увеличить жесткость корпуса морского каяка без дополнительных слоев армирующей ткани, благодаря чему корпус не "играет" на волнах и позволяет развивать высокую крейсерскую скорость при любой погоде.

Стекловолокно

Базальтовое волокно

Карбон

Кевлар

Карбон/Кевлар

Coremat